BLOG

5 fatores que afetam a escolha do cilindro hidráulico ideal

A definição do cilindro adequado para cada aplicação hidráulica depende de fatores como capacidade, velocidade, temperatura e outros requisitos de trabalho.

Existe um cilindro adequado para cada tipo de aplicação hidráulica industrial. A grande variedade de opções disponíveis para este componente significa que, não importa qual seja a estrutura ou o perfil do sistema, é possível customizá-lo com diferentes tipos de cilindros hidráulicos já existentes, ou ainda com cilindros especiais sob encomenda, fabricados conforme a necessidade de cada projeto. Isso também significa que escolher o cilindro ideal pode ser um complexo desafio técnico, daí a importância de conhecer e entender os aspectos que interferem na definição adequada deste elemento. Confira a lista a seguir com cinco fatores cruciais e, em caso de dúvidas, fale com nossa equipe de especialistas.

- Capacidade

Se as cargas de pressão do sistema forem elevadas (até 3,000 psi), como ocorre, por exemplo, em prensas e aplicações de máquinas automotivas, os cilindros do tipo tandem (duplex contínuo), são mais recomendados do que cilindros personalizados ou de diâmetro maior, por suportarem melhor cargas mais elevadas.

- Distância de curso

Ainda que a distância de curso possa ultrapassar os 5,05m em cilindros personalizados, podem surgir problemas com as classificações de pressão em cilindros tão longos. Em aplicações horizontais, por exemplo, que são bastante comuns, o desgaste prematuro do rolamento pode ocasionar a queda da haste. Se necessário, uma classificação de pressão em carga em impulso (modo de impulso) deve ser especificada.

- Velocidade

Em geral, as vedações de cilindros hidráulicos padrão podem lidar sem grandes problemas com velocidades de até 1m/seg. Para almofadas padrão, o limite de tolerância costuma ser de dois terços dessa velocidade. Portanto, para aplicações de alta velocidade (e, consequentemente, de alta temperatura), as vedações padrão de baixo atrito costumam ser a escolha ideal.

- Temperatura

Quanto maior a velocidade do fluido no interior do sistema hidráulico, maior a sua temperatura. Por isso, é importante considerar o impacto da temperatura não apenas nos cilindros, mas em todo o sistema. Cilindros hidráulicos que usam componentes padrão podem ser projetados para atender a temperaturas de aplicação elevadas de até 260°C e tão frias quanto -54°C. É importante avaliar o desempenho dos componentes individuais (vedações, peças metálicas etc.), diante de variações bruscas de frio e calor.

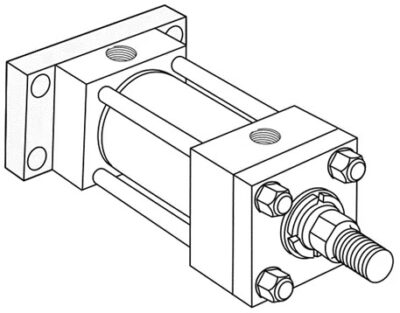

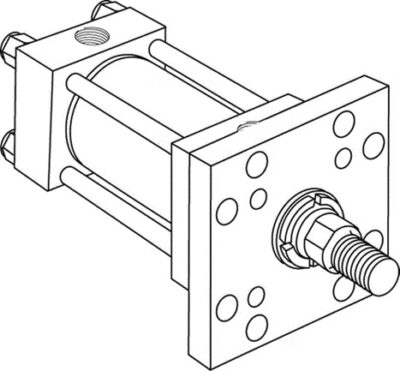

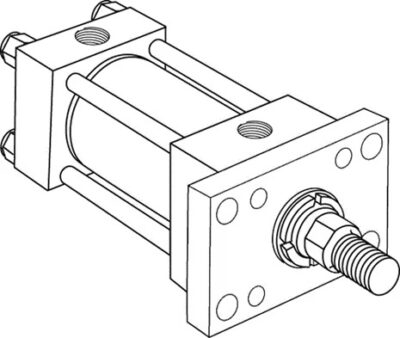

- Estilos de montagem

Basicamente, existem três estilos de montagem diferentes (J, JB e H), definidos a partir dos parâmetros de carga, velocidade e movimento do cilindro. A melhor prática para definir a opção ideal é usar um estilo de montagem que absorva as forças na linha central do cilindro. Por exemplo, se a haste do pistão for carregada principalmente em tensão (puxar), use montagens de cabeça como os estilos J e JB. Se o pistão for carregado principalmente em compressão (empurrão), use montagens de tampa de extremidade como estilo H.

A lista de aspectos técnicos de design que interferem na escolha do cilindro ideal ainda inclui o diâmetro do cilindro, sua configuração, o tamanho da haste do pistão, os tipos de extremidades ou rosqueamento da haste, o tubo do corpo do cilindro, tubos trefilados e também as vedações. Portanto, selecionar a configuração correta não é uma tarefa fácil, e é por isso que você pode contar com o suporte da iTech sempre que precisar.

Leia também:

- O que é resistência de flambagem de cilindros hidráulicos?

- Por que equipamentos hidráulicos novos são mais suscetíveis à contaminação?

Como a escolha da bomba correta pode melhorar a eficiência de máquinas hidráulicas